工場・倉庫の錆対策3選|発生原因や錆対策が必要な理由

工場・倉庫の事業主や管理者にとって頭を悩ませる問題の一つが「錆」です。

この問題は建物の老朽化だけでなく、自社製品の品質にも影響を及ぼす可能性があり、効果的な対策をお探しの方も多いのではないでしょうか。

本記事では、工場・倉庫の錆対策について詳しく解説します。錆のおもな発生原因や対策の必要性はもちろんのこと、工場・倉庫内で取り組むべき3つの取り組みについてお伝えします。

また、錆対策として高い効果を発揮するおすすめ設備もご紹介しますので、ぜひ参考にしてください。

工場・倉庫で錆が発生するおもな原因は「水分」と「酸素」です。

「錆び」は、環境的要因との化学反応によって発生する金属の腐食現象を指します。おもな環境的要因は、空気中の湿気(水蒸気)であり、季節によってその影響の大きさは異なります。

気温が高く、湿気も多い梅雨や夏場はもちろん、工場・倉庫内と外気温や日中と夜間で寒暖差によって結露が生じやすい冬場も錆が発生しやすい季節です。

たとえ、目視できないほど微細な水滴だとしても、付着と蒸発を繰り返すうちに金属の腐食は進行します。

また、水蒸気以外にも、以下のような要因で錆が発生するケースもあります。

- 水溶性のオイル

- 燃焼ガスに含まれる硫黄酸化物(亜硫酸ガス)

- 自動車等の排気ガスに含まれる窒素酸化物

- 金属に付着したほこり

- すでに錆びている金属からの「もらい錆」 など

しかし、これらは限定的な要因であり、工場・倉庫における錆の発生を防止するには、根本的な原因である湿気(水蒸気)への対策が重要です。

工場・倉庫内で発生しやすい錆の種類

工場・倉庫内で発生しやすい錆の種類としては、以下のようなものが挙げられます。

- 赤錆

- 青錆

- 白錆

- 黒錆

赤錆は赤系統の色をした最も一般的な錆であり、おもに鉄や銅に発生し、見た目や性質の劣化をもたらします。

青錆は銅や真鍮などに発生する青緑色の錆であり、金属の表面のみを腐食し、保護膜として機能するのが特徴です。

白錆はアルミニウムや亜鉛に発生する錆であり、金属表面における保護膜の働きをするため、良質な錆として知られています。

黒錆は鉄や銀を高温に加熱することで発生する錆であり、青錆・白錆と同様に金属の内部を保護する役割を担う錆です。

なお、工場・倉庫内で問題視されるのは、おもに赤錆です。場合によっては、赤錆の発生を予防するために、わざと青錆や黒錆を発生させるケースもあります。

工場・倉庫で錆対策が必要な理由

工場・倉庫で錆対策が必要な理由として、以下の3点が挙げられます。

- 建物の見た目が悪くなる

- 金属の耐久性が失われる

- 製品への異物混入リスクが増加する

効果的な錆対策を実現するためにも、まずはその必要性を把握しておきましょう。

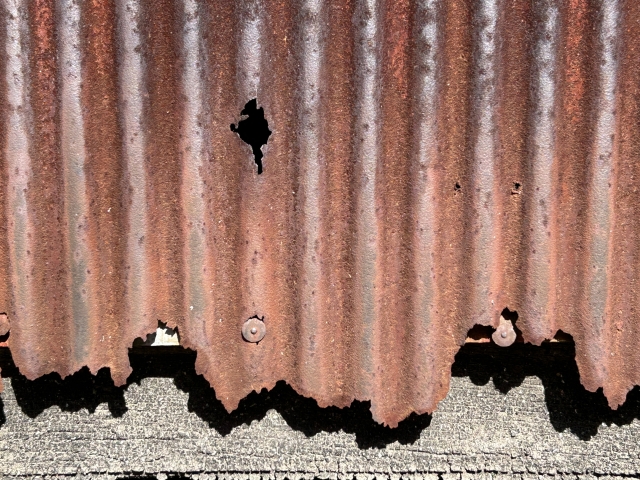

建物の見た目が悪くなる

工場・倉庫の屋外に錆が発生してしまうと、外観が損なわれる可能性もあります。

外壁や屋根に錆が発生すると、自社の工場・倉庫が築年数と比較して古い印象の建物に見えてしまうケースも考えられます。その結果、取引先や消費者に「清潔感がない」「管理が行き届いていない」といったマイナスイメージを与えかねません。

工場・倉庫の外観を美しく保ち、自社のブランドイメージを守るためにも、最低限の錆対策が必要でしょう。

金属の耐久性が失われる

建物の金属箇所に錆が発生することで、本来の耐久性が失われる可能性もあります。そのため、錆を放置していると、建物や機械に使用している金属部品が破損したり、脱落したりする危険性が増加します。

とくに、建物の金属部分が劣化すると、震災時の倒壊リスクが高まり、被害が拡大する恐れがあります。

従業員の安全性を守り、災害に備えた持続性の高い事業を実現するためにも、錆対策に取り組む必要があります。

製品への異物混入リスクが増加する

製品への異物混入リスクが増加する点も、錆対策が必要な理由の一つです。

錆が発生した金属の表面は徐々に崩れていく性質があるため、放置すると工場や倉庫で製造・管理している製品に金属片が混入する恐れがあります。

その結果、品質低下や消費者からのクレームにつながるケースも考えられます。自社で製造・管理する製品の質を保つ意味でも、錆の発生を防止する必要があるでしょう。

工場・倉庫で取り組むべき錆対策3選

工場・倉庫で取り組むべきおもな錆対策として、以下の3点が挙げられます。

- 温度・湿度管理を徹底する

- 機械や設備の定期的なメンテナンスを実施する

- 錆びやすいものを持ち込まない

自社で必要な対策を見極めるためにも、それぞれの詳細を把握しておきましょう。

温度・湿度管理を徹底する

工場・倉庫の錆発生を防止するには、施設内の温度と湿度の管理が必要不可欠です。

施設内の湿度を低く保てれば、その分、錆が発生するリスクも抑えられます。具体的な方法としては、除湿機や除湿剤の使用、こまめな換気などが効果的です。

ただし、工場・倉庫の面積が広い場合、場所によって湿度が大きく異なるケースもあります。そのため、施設全体の湿度測定や空調・送風設備による湿度管理も視野にいれるべきでしょう。

また、錆の発生原因の一つである工場・倉庫内の結露を防止するためには、温度管理も大切です。結露はおもに、暖房や製造機械の動作熱によって暖められた工場・倉庫内の空気が外気温の影響を受けやすい窓付近で水に変わることで発生します。

したがって、結露を防止するには、施設内の温度のムラを軽減させたり、外気温との寒暖差を少なくしたりするための対策が必要です。

機械や設備の定期的なメンテナンスを実施する

錆の発生を防ぐためには、機械や設備の定期的なメンテナンスも不可欠です。

具体的には、機械や設備の金属部分に防錆油を塗るといった方法が挙げられます。防錆油は金属表面に油膜を形成し、錆の原因となる酸素との接触を防ぐのに役立ちます。

ただし、防錆油自体が製品に混入してしまうリスクがあるため、オイルの含有成分や滴下する箇所には注意しなければなりません。

また、機械や設備が作動していない時はカバーをかけ、水分や酸素、ほこりなどの接触を最小限にすることも重要な対策の一つです。

錆びやすいものを持ち込まない

錆対策として、錆びやすいものを施設内に持ち込まないという考え方も重要です。

工場・倉庫内に搬入される資材や製品が雨などによって濡れているか、水分を含んでいるケースもあります。そのため、搬入時の点検はもちろん、資材・製品にカバーをかけたり、厳重に梱包したりするといった対策が必要です。

ただし、搬入物へのケアは取引先の搬入業者と協力する必要があるため、他の対策と比較して実現するのが困難というデメリットがあります。

工場・倉庫内の錆対策でお悩みなら「SD-FAN」がおすすめ

工場・倉庫内の錆対策にお悩みの事業者様におすすめしたいのが、「プレシード」が開発・提供するHVLS大型シーリングファン「SD-FAN」です。

HVLS大型シーリングファンは、業務用の大型天井扇です。大きな羽根をゆっくり回転することで、面積の広い工場・倉庫全域の空気を効率よく撹拌します。

とくに「SD-FAN」は、14,900m³/minもの大風量と他社メーカーの約半分のランニングコストで運用可能な省エネ性能を両立した費用対効果の高いHVLS大型シーリングファンです。

大風量によって滞留している湿気を撹拌し、施設内の湿度を最大15%程度カットできるだけでなく、結露の原因となる温度のムラも解消できるため、錆が発生しにくい環境の実現に役立ちます。

そのうえ、1台あたりの電気代は120円程度。1日あたりコーヒー1杯分の低コストで、温度・湿度の2方向にアプローチできる効率的な錆対策が可能です。

さらに、制御装置やモーターなど製品の心臓部は国内で製造し、それ以外のパーツは台湾製を使用した「準国産」を採用。軽量設計によって施工人員も削減できるため、大手メーカーと比較してトータル30〜50%の導入費用を削減することに成功しました。

工場・倉庫内の錆対策として高い効果に期待できるだけでなく、導入コストやランニングコストにも優れた「SD-FAN」の導入をご検討ください。